Рекомендации по контролю работоспособности гальванических растворов с помощью ячейки Хулла.

Приводится описание и конструкция ячейки Хулла и рекомендации по ее применению для тестирования электролитов с целью определения возможных причин дефектов покрытия. Показано, что в ряде случаев по характеру и расположению дефектов на катодной пластине можно судить о причинах неполадок работы электролитов.

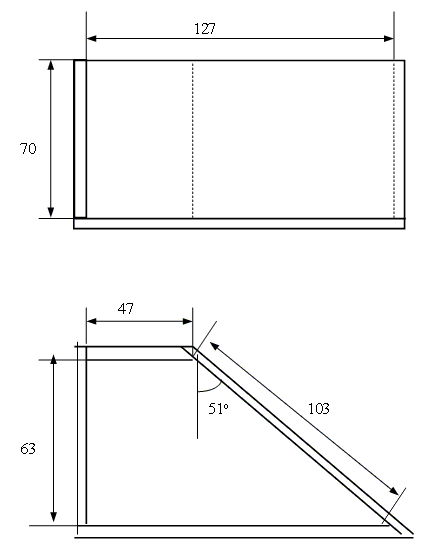

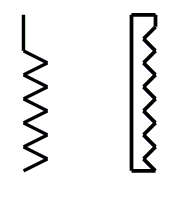

Для быстрого тестирования работоспособности различных электролитов, применяемых в гальваностегии, целесообразно использовать электрохимическую угловую ячейку. Стандартная угловая ячейка емкостью 267 мл и углом катода по отношению к аноду 510 называется ячейкой Хулла (рис.1). Катодом может служить плоская пластина размером 100 на 70 мм толщиной 0,5 - 2 мм из меди, латуни или простой стали, полированная с рабочей стороны. Подготовка поверхности катодов перед электроосаждением стандартная - обезжиривание (любым доступным способом), активация в 5 - 10 %-ном растворе серной кислоты или 30%-ном растворе HCl, промывка. В качестве анода используется пластина размером 60 на 70 мм толщиной 1 - 8 мм из соответствующего процессу анодного материала. Для увеличения поверхности анода тонкую пластину можно гофрировать, а толстой пластине придать пилообразный профиль при помощи фрезы как это показано на рис.4.

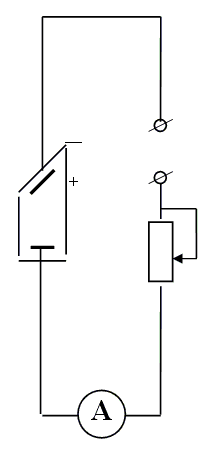

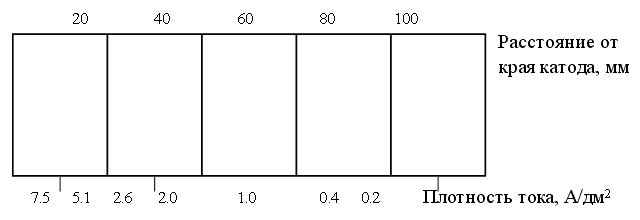

При электроосаждении в такой ячейке при средней катодной плотности тока 2 А/дм2 (сила тока составляет 1 А) на катодной пластине реализуются плотности тока от 0,1 А/дм2 (дальний от анода участок) до 8 - 9 А/дм2 (ближний к аноду участок). Характер распределения плотностей тока по длине катода при этих условиях показан на рисунке 2. На рисунке 3 приведена электрическая схема подключения ячейки к источнику постоянного тока.

Зарубежные фирмы производят различные ячейки Хулла - от простых до усовершенствованых - с рубашкой для водяного обогрева, с воздушным перемешиванием вдоль катода и даже с использованием вращающегося катода и т. п. В России, к сожалению, предприятий, изготавливающих в числе прочего и ячейки Хулла, практически нет, что в определенной степени тормозит оснащение ими гальванических производств. Однако на самом деле данная проблема может быть решена весьма просто: по приведенному ниже эскизу ячейку можно изготовить не только на любом предприятии, но даже в домашних условиях. Материалами могут служить оргстекло, винипласт, полипропилен толщиной 2 - 5 мм. Оргстекло клеится дихлорэтаном, хлороформом или ацетоном, винипласт и полипропилен свариваются прутком из соответствующего материала при помощи струи горячего воздуха.

При сравнении свойств этих трех материалов можно отметить следующее. Оргстекло дешево и недефицитно, легко режется и пилится, оно прозрачно, что удобно для непосредственного наблюдения за процессом электроосаждения, но имеет наименьшую химическую стойкость. Его применение нежелательно для электролитов хромирования, сернокислых электролитов оловянирования и других сильнокислых растворов. Максимально допустимая температура для оргстекла 50-55°С. Оргстекло нестойко к большинству органических растворителей.

Винипласт достаточно стоек к агрессивным средам и органическим растворителям. Однако при воздействии концентрированных серной и азотной кислот винипласт стареет, что проявляется в появлении на его поверхности микротрещин и микропор. Винипласт выдерживает температуру 60-65°С. Полипропилен химически стоек, не подвержен воздействию концентрированных кислот и практически любых растворителей, температурный предел около 80°С.

В лаборатории при гальваническом производстве желательно иметь две или несколько ячеек Хулла, поскольку для электролитов никелирования и хромирования лучше использовать индивидуальные ячейки (электролит никелирования чрезвычайно чувствителен к посторонним загрязнениям, а хромовый ангидрид плохо вымывается, особенно из щелей и микротрещин).

В качестве источника постоянного тока можно использовать любой лабораторный выпрямитель, обеспечивающий регулируемое напряжение 0 - 10 В и силу тока на выходе до 2 - 3 А. В качестве примера можно привести источники тока Б5-43, 45, 46, ВС-24М, ВСА-30 и др. В крайнем случае ячейка подключается через диодный мост к ЛАТРу с последовательным включением в цепь амперметра для контроля силы тока.

При тестировании электролита в ячейке Хулла с целью определения возможных причин дефектов покрытия, он должен быть откорректирован по содержанию основных компонентов (на основании данных химического анализа) и по рН (при необходимости). Электроосаждение проводится обычно в течение 5 - 10 минут на заранее подготовленную пластину. Сила тока составляет в большинстве случаев 1 А. Как исключение можно привести электролиты хромирования, в которых рабочие плотности тока очень высоки. В этом случае необходимо в 2 раза уменьшить площадь катодной пластины (пластина изготавливается размером 100х25 мм с ножкой-выводом для токоподвода). Сила тока подбирается таким образом, чтобы покрытие осаждалось не менее, чем на 30 % длины пластины. Другое исключение - электролиты серебрения, где допустимые плотности тока не превышают, как правило, 2 А/дм2 (для них токовая нагрузка составляет 0,5 А).

После осаждения покрытия пластина тщательно промывается проточной водой, высушивается и подвергается визуальному осмотру.

Во многих случаях по характеру и расположению дефектов на катодной пластине можно судить о причинах неполадок работы электролитов. В качестве примера можно рассмотреть несколько случаев.

- Питтинг. Этот дефект может быть вызван следующими причинами: недостаток смачивателя, органические загрязнения (в частности, избыток блескообразователя), загрязнение железом. В каждом из этих случаев характер питтинга различен. При недостатке смачивателя язвы достаточно крупные, редкие, равномерно расположены по всей длине катодной пластины. При избытке органических добавок язвы весьма крупные и глубокие, часто вокруг них наблюдается матовый ореол, сосредоточены они обычно в области высоких плотностей тока (т.е. в месте наибольшей толщины покрытия). При загрязнении железом язвы мелкие и частые, расположены на пластине в основном в области средних и высоких плотностей тока, покрытие шершавое на ощупь (наиболее это характерно для электролитов никелирования). Для электролитов блестящего никелирования питтинг может быть связан также с недостатком блескообразователя.

- Растрескивание покрытия. Наблюдается, как правило, в области высоких плотностей тока. Причиной может быть загрязнение органикой, избыток добавок или загрязнение посторонними ионами. Трещины в сочетании с темными полосами, пятнами или точками могут свидетельствовать о загрязнении ионами цинка, кадмия, хрома (для электролитов никелирования), железа, кадмия (для слабокислых электролитов цинкования). При избытке органики растрескивание покрытия может сочетаться с чередующимися матовыми и блестящими полосами, язвами (см. п.1).

- Потемнение покрытия. Потемнение покрытия в области низких и средних плотностей тока на пластине возникает при наличии примесей электроположительных металлов, таких как медь, свинец. В случае электролита цинкования этот дефект может проявиться только после пассивирования цинкового покрытия (особенно при бесцветном хроматировании).

- "Подгар" проявляется в матовости, потемнении или даже почернении покрытия в области высоких плотностей тока. Дефект может возникать как при недостатке блескообразователя, так и при избытке органических веществ в электролите. В случае избытка органических добавок или посторонних органических примесей подгар обычно сочетается с растрескиванием или чередующимися матовыми и блестящими полосами (см. п. 2).

- Шероховатость покрытия (набросы). Чаще всего дефект наблюдается в области высоких и средних плотностей тока, где толщина покрытия достаточно большая. Дефект может быть незаметен визуально, но ощущается при проведении по покрытию куском ткани или тыльной стороной ладони. Наиболее вероятная причина - механические частицы (пыль, анодный шлам), а для электролитов никелирования еще и загрязнение железом.

- Плохая кроющая способность. Выражается в отсутствии покрытия в области низких плотностей тока. Кроющая способность может существенно снижаться при любых посторонних загрязнениях, а также при избытке блескообразующих добавок.

- Слабый блеск покрытия. В случае осаждения блестящих покрытий рассматривается как дефект. Если пониженный блеск наблюдается равномерно по всей длине катодной пластины, то наиболее вероятной причиной является недостаток блескообразователя. Если же покрытие неравномерное по внешнему виду и имеет другие дефекты, то причиной может являться наличие посторонних загрязнений (см. пп. 1 - 6).

Кроме определения возможных причин брака, ячейка Хулла может использоваться для определения количества блескообразующих добавок, необходимого для корректировки электролита. Для этого в подготовленную для исследования пробу вводится небольшое количество добавки (10-15% от исходной концентрации). Если при этом удовлетворительный результат не получен, то снова вводится добавка в том же количестве, и так до получения блестящего покрытия. После этого суммарное количество введенной добавки пересчитывается из объема ячейки на объем процессной ванны.

Еще одной важной функцией ячейки Хулла может быть входной контроль качества добавок, поступающих на производство, а также сравнительная характеристика различных добавок, в изобилии предлагаемых производителями в современных условиях рынка. В этом случае, используя свежеприготовленные электролиты для осаждения соответствующих металлов, можно оценить (или сравнить) качество покрытия, получаемого при различных плотностях тока при применении данной добавки, определить ее примерный расход, стабильность процесса и, таким образом, установить соответствие добавки техническим условиям, сравнить экономические показатели (качество-расход-цена) различных добавок.

Смирнов К.Н.

ООО "СЭМ.М", Москва, Россия

Advices to plating engineers

Some helpful advices on the performance of plating solutions.

The design and description of the Hull cell are given. Advices on its use in the testing of plating solutions in the particular application for trouble shooting. In many cases the appearance of the cathode of the Hull cell after plating experiment allows to disclose the causes of the defects.

Smirnov K.N., "SEM.M".Co, Moscow, Russia

|

|

Рис.1. Ячейка Хулла. Fig.1. Hull cell. |

Рис.3. Схема подключения ячейки Хулла. Fig.3. Hull Cell electric circuit. |

Рис.2. Распределение плотностей тока на катоде.

Fig.2. Distribution of C.D. along a cathode.

Рис.4. Форма профиля анодной пластины.

Fig.4. Profile of the anode (cross-section).