Опыт использования установки очистки сточных вод с вакуумным выпариванием

Фирсова Л.П., Карышев С.Б., Домрачев Р.А., Шишкина С.В.

Описан опыт использования вакуумно-выпарной установки, внедрение которой позволило не только сократить расходы на очистку сточных вод, но и существенно снизить водопотребление.

Снижение материалоёмкости и водопотребления в гальваническом производстве позволяет уменьшить его экологическую опасность и повысить экономическую эффективность.

Один из путей решения этой проблемы - применение для снижения водопотребления метода выпаривания, позволяющего использовать конденсат в промывных операциях. Этот метод внедрен на ОАО "Электроприбор", г. Чебоксары.

На гальваническом участке работает многопроцессная линия нанесения покрытий (ООО "Гранит - М", г. Уварово) годовой производительностью около 10000 м2, на которой производятся никелирование, цинкование с хроматной пассивацией, покрытие сплавом олово-висмут, химическое оксидирование алюминиевых сплавов. Сточные воды с этой линии направляются на установку реагентной очистки, расположенную в подвале.

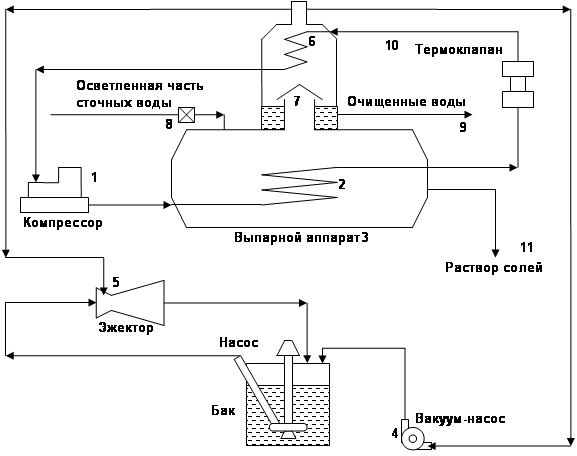

Рис. 1. Вакуумная выпарная установка, модель Q - 50. Изготовитель - ОАО "Кировский завод" ЗАО "Атомэнерго", г. Санкт-Петербург.

Fig. 1. Vacuum evaporation unit, Q-50 model. Manufacturer - "OAO "Kirov Plant" ZAO "Atomenergo", St.Petersburg.

Пульпа труднорастворимых гидроксидов обезвоживается на вакуумном фильтре и после досушивания отправляется на предприятие, принимающее гальваношламы для утилизации. Осветленная вода подается на вакуумную испарительную установку, общий вид которой представлен на рис. 1, а схема функционирования - на рис. 2.

Рис. 2. Схема функционирования выпарного аппарата: 1. - компрессор; 2,6. - змеевик; 3. - выпарной аппарат; 4. - вакуум-насос; 5. - эжектор; 7. - бак; 8. - электромагнитный клапан; 9. - очищенные воды; 10. - термоклапан; 11. - раствор солей.

Fig. 2. Flow-sheet for the operation of evaporation unit; 1. - compressor; 2,6. - coil; 3. - evaporator; 4. - vacuum pump; 5. - ejector; 7. - container; 8. - electromagnetic valve; 9. - purified water; 10. - thermo-valve; 11. - salt-containing effluent.

Компрессор (1) осуществляет сжатие паров фреона, сопровождающееся повышением их температуры. Проходя по змеевику (2) в выпарном аппарате (3), они нагревают раствор. При определенном вакууме 0,1-0,5 мм рт.ст, создаваемом вакуумным насосом (4) и эжектором (5), вода кипит и испаряется при температуре 40-45 С. Поступая в змеевик (6) и расширяясь, пары фреона охлаждаются и на поверхности змеевика происходит конденсация водяного пара, поступающего из выпарного аппарата (3). Образующийся в баке (7) конденсат подается на гальванический участок в систему промывки. По мере выпаривания раствора идет дозаправка аппарата: открывается электро-магнитный клапан (8) и раствор из внешней емкости поступает в выпарной аппарат (3).

Из выпарного аппарата периодически отводится раствор солей щелочных металлов (общее солесодержание 30-35 вес. %), не относящийся к токсичным отходам.

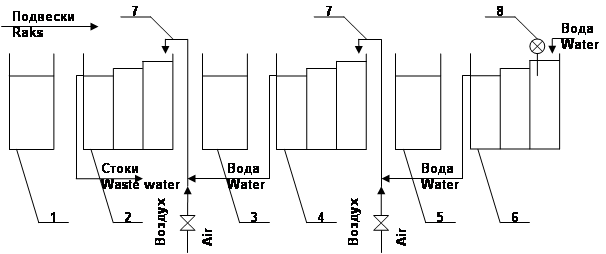

Рентабельность эксплуатации вакуумной выпарной установки обеспечивается минимизацией объема сточных вод, которая достигается специально разработанной схемой промывных операций [1], включающей трехступенчатые каскадные ванны и многократное использование одной и той же воды (рис.3).

При достижении в последней ступени каскада (6) концентрации, близкой к ПДК на промывку [2], концентратомер подает сигнал на включение вентилей подачи на каскаде (6) и слива на каскаде (2), а также устройств перекачки воды при помощи сжатого воздуха (эрлифтов). Происходит одновременная замена воды во всех ваннах промывки: свежая вода поступает в промывку после покрытия (6), вода из которой поступает в промывку после травления (4), а промывная вода после травления - в каскад промывки после обезжиривания (2). Из этого каскада происходит слив на очистную установку. После этого проток в ваннах промывки отсутствует вплоть до достижения ПДК в последней ступени каскада (6).

Система обеспечивает минимально возможный объем водопотребления в промывных операциях и качественную промывку. Автоматическая подача воды исключает ее бесконтрольное потребление.

Описанная система очистки сточных вод эксплуатируется на предприятии с октября 2004 года. Внедрение метода вакуумного выпаривания позволило рез-ко снизить водопотребление на гальваническом участке и повысить культуру производства.

Рис. 3. Фрагмент принципиальной схемы промывки деталей в линии гальванохимической обработки: 1,3,5. - ванны обезжиривания, травления, покрытия соответственно; 2,4,6. - трехступенчатые каскадные ванны промывки; 7. - устройство перекачки воды при помощи сжатого воздуха (эрлифт); 8. - датчик концентрации примесей в ванне промывки (концентратомер).

Fig. 3. An example illustrating the operation of a new rinsing method in a plating line: 1,3,5. - alkaline cleaning, pickling and plating, respectively; 2,4,6. - three-stage cascade rinsing; 7. - air-lift; 8. - concentration measuring device.

Литература

- Агапов И.И., Барк Г.И., Гендлер Б.И., Каширин В.В., Милованов И.В., Медведева В.И., Фирсова Л.П., Андреев Е.В. Линия гальванохимической обработки деталей. Патент РФ на полезную модель № 44677 от 11 ноября 2004 г.

- ГОСТ 9.314-90. Вода для гальванического производства и схемы промывок. Общие требования. M.: Изд-во стандартов, 1990.

Вятский Государственный Университет, г.Киров, Россия.

Vyatka State University, Kirov, Vyatka, Russia.

Industrial Experience

Industrial Experience of the Operation of Waste Treatment Union Using Vacuum Evaporation

Firsova L.P., Karishev S.V., Domrachev R.A., Shishkina S.V.

One of effective ways for the reduction in the consumption of materials and water in electroplating is the method of evaporation, which reduces the consumption of water and allows to reuse condensate in rinsing operations. The process was implemented in "OAO Electropribor", in Cheboxary city. A multi-process plating line is op-erating in the plating shop (OOO "Granit-M", Uvarovo). All waste water from this line come to reagent waste-treatment unit. Then clarified water comes to a vacuum-evaporation unit shown in Fig.1, a flow-sheet being demonstrated in Fig.2. Liquid waster solution with total content of alkaline metal salts 30-35 at.% is drained from evaporation unit. It does not contain any toxic components. Condensate formed feeds rinsing tanks. Economic efficiency of the system is ensure by minization of the total volume of waster wate due to the use of a specially designed system of rinsing operations [1] which includes three-stage cascade rinsing tanks and multiple recycling of the same water used for rinsing (Fig.3). This system ensures minimum consumption of water in rinsing operations and high quality of rinsing. Automatic fresh water supply eliminates its uncontrolled consumption. The system described has been in operation since October, 2004.